09 Feb Digitale Unterstützung der Unternehmensprozesse im Zuge einer ERP-Einführung

Ausgangssituation

Die DINA Elektronik GmbH mit Sitz in Wolfschlugen entwickelt und fertigt verschiedene Sicherheitsschaltungen für den Maschinen- und Anlagenbau. Das Familienunternehmen beschäftigt rund 50 Mitarbeitende in Entwicklung, Montage sowie Vertrieb der Produkte und Dienstleistungen. Seit der Firmengründung 1990, hat die Varianz des Leistungsangebots kontinuierlich zugenommen – ein Trend der sich bis heute fortsetzt. Mit dem gewachsenen Leistungsangebot ist auch die Komplexität der Unternehmensprozesse sukzessive angestiegen. Während diese Komplexitätssteigerung bisher durch die Kompetenz und langjährige Erfahrung der Mitarbeitenden abgefangen werden konnten, stoßen die historisch gewachsenen Strukturen und Arbeitsabläufe zunehmend an ihre Grenzen. Infolgedessen möchte DINA zukünftig das technologische Potenzial der Digitalen Transformation nutzen, um bestehende und aufkommende Herausforderungen in der Produktionsplanung und ‑durchführung nachhaltig zu beherrschen. Eine effiziente und möglichst papierlose Produktionsorganisation nach aktuellem Stand der Technik wird angestrebt.

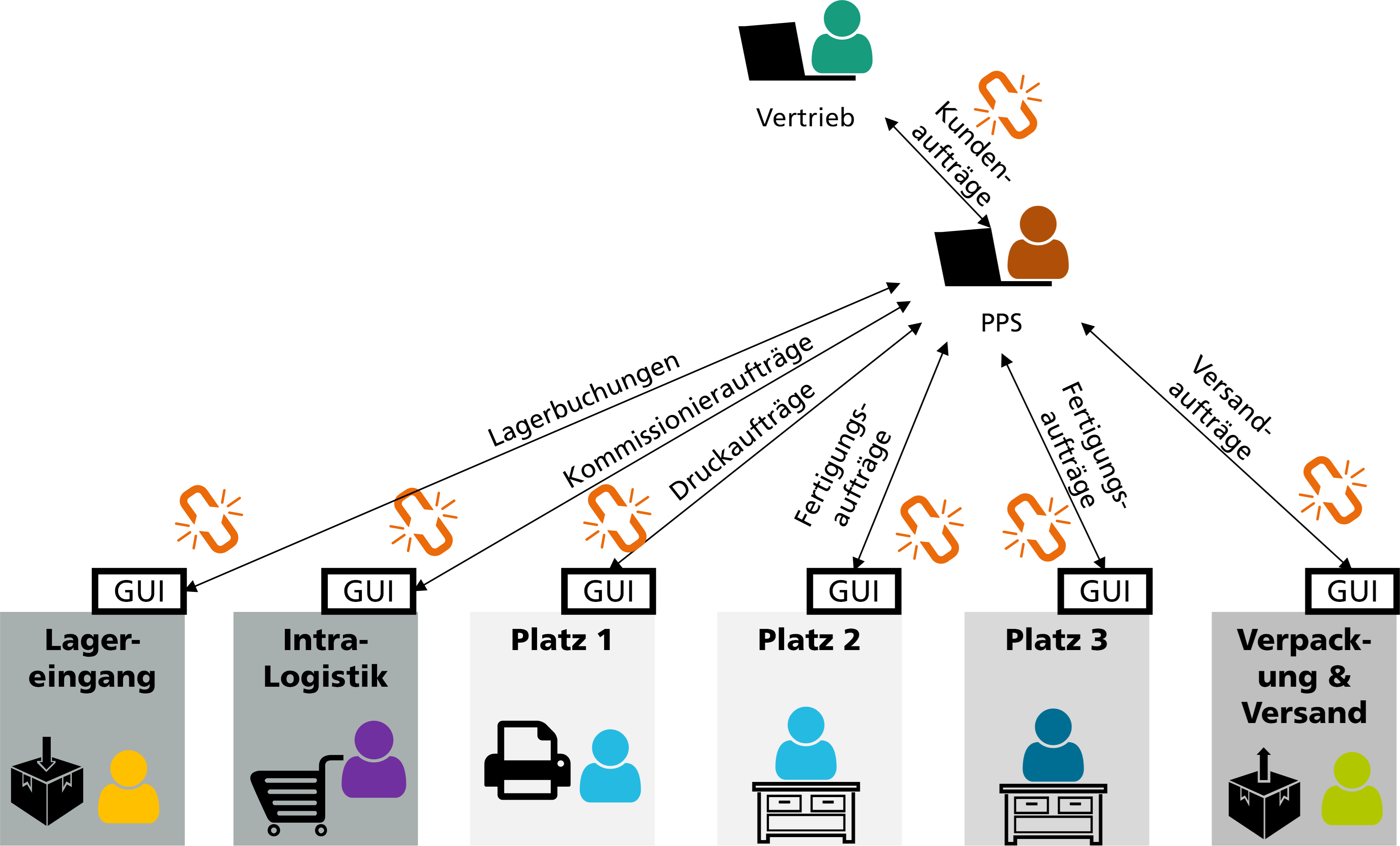

Dazu ging DINA nun gemeinsam mit dem Mittelstand-4.0-Kompetenzzentrum Stuttgart den nächsten Schritt. Eine Reorganisation und digitale Unterstützung der Produktion sowie der umgebenden Supportprozesse (Materialplanung, Einkauf, Kommissionierung) soll realisiert und in den Rahmen einer Neueinführung eines ERP-Systems (Enterprise Resource Planning) eingebettet werden.

In einem ersten Schritt wurde der konzeptionelle Grundstein für die Prozessreorganisation gelegt. Dazu hat DINA mit dem Mittelstands-4.0-Kompetenzzentrum Stuttgart ein sog. Mikroprojekt aufgesetzt, das im Herbst 2020 durchgeführt wurde. Das in diesem Zuge entworfene Konzept zeigt als Zielbild eine standardisierte Produktion nach Lean-Gesichtspunkten auf, in welcher punktuell digitale Technologien zum Einsatz kommen. Darüber hinaus wurde im Mikroprojekt herausgearbeitet, wie die Produktionsorganisation mithilfe des neuen ERP-Systems digital unterstützt werden kann. Schnittstellen zu vor- und nachgelagerten Prozessen (Einkauf, Kommissionierung, Versand) wurden definiert. Anschließend wurde das Konzept mit der von DINA beauftragten ERP-Beratung abgestimmt. Hierbei wurde besonders darauf geachtet, möglichst die Standardfunktionalitäten des einzuführenden ERP-Systems zu nutzen, um den Anpassungs- und Implementierungsaufwand gering zu halten. Gleichzeitig berücksichtigt das Konzept unternehmensspezifische Besonderheiten.

Zusammengefasst beinhalten die Ergebnisse des Mikroprojekts:

- Definition der notwendigen ERP-Buchungen, um die gewünschte Transparenz über die Produktionsabläufe zu gewinnen

- Empfehlungen für mögliche Hardware-Anschaffungen (Smart Devices; verschiedene Fertigungshilfsmittel für standardisierte Produktionsabläufe, z.B. Montagetische)

- Vorschlag zu neuen notwendigen Rollen im Bereich der Produktionsplanung und Kommissionierung

Herausgearbeitete Lösung im Rahmen des Umsetzungsprojekts

Auf Basis der geschilderten Ergebnisse des Mikroprojekts haben DINA und das Mittelstands-4.0-Kompetenzzentrum Stuttgart ihre Zusammenarbeit im Rahmen eines Umsetzungsprojekts in die nächste Phase überführt. Als zentrales Ziel sollte DINA bei der Umsetzung des zuvor erarbeiteten digitalunterstützten Produktionskonzepts begleitet werden. Gemeinsam mit der von DINA beauftragten ERP-Beratung stellten die Experten des Mittelstands-4.0-Kompetenzzentrum Stuttgart sicher, dass das ERP-System die erforderlichen Funktionalitäten für das neue Produktionskonzept berücksichtigt. Da die Einführung des ERP-Systems der weiteren Realisierung des Produktionskonzepts zeitlich-logisch vorangeht, war zudem eine enge Abstimmung zwischen ERP-Einführung und Prozessreorganisation erforderlich.

Konzeptspezifikation

Bevor die Umsetzung des angestrebten Produktionskonzepts angegangen werden konnte, mussten verschiedene Aspekte ausgearbeitet werden, um diese standardisiert im ERP zu hinterlegen. Dazu unterstützten Experten des Mittelstand-4.0-Kompetenzzentrums DINA bei der beispielhaften Erstellung von standardisierten Arbeitsplänen. Außerdem wurden für ausgewählte Produktgruppen die notwendigen Prozessschritte aufgenommen und auf einem abgestimmten Detailierungsgrad beschrieben. Die erstellten Arbeitspläne dokumentieren neben den notwendigen Prozessschritten auch die jeweils erforderlichen Fertigungshilfsmittel, wie Werkzeuge oder Prüfmittel. Für diese wurde dazu ein Nummernsystem entworfen. Dabei wurde u.a. die Systematik der Nummernvergabe, die Menge an aktuell und zukünftig vorhandenen Fertigungshilfsmitteln sowie die Verständlichkeit der generierten Nummerncodes berücksichtigt.

Wie oben aufgeführt, erfordert das neue Produktionskonzept die Etablierung neuer Mitarbeiterrollen. Insbesondere betrifft dies eine neu zu definierende Rolle zur Produktionsplanung, eine Rolle zur Sicherstellung der Prozessstabilität sowie eine neue Rolle im Bereich der Kommissionierung und Intralogistik. Für jede dieser Rollen wurden ein Aufgabenprofil aufgestellt. Des Weiteren wurde jede Rolle im Hinblick ERP-relevanter Aspekte untersucht, welche Interaktionen mit dem ERP-System notwendig sind.

Change-Management – Die Mitarbeitenden mitnehmen

DINA verfolgt eine holokratische Unternehmensorganisation. Durch einen weitgehenden Verzicht auf Hierarchien und intransparente Entscheidungen, soll die partizipative Beteiligung, Motivation und Eigenständigkeit der Mitarbeitenden gefördert werden. Dies hat direkte Implikationen auf die Reorganisation und Digitalisierung der Prozesse. Beispielsweise nimmt im Vergleich zur Ist-Situation der Funktionsumfang des ERP-Systems zu. Als Konsequenz werden einige Tätigkeiten, die aktuell von den Mitarbeitenden autonom durchgeführt werden, zukünftig von einem IT-System übernommen. Schon bei der der Konzeptentwicklung und -überprüfung wurde darauf geachtet, den Mitarbeitenden die Vorteilhaftigkeit des neuen Produktionskonzepts für DINA als Unternehmen einerseits und für ihren persönlichen Arbeitsalltag andererseits aufzuzeigen. Hinzu kommt, dass alle anstehenden Veränderungen den Mitarbeitenden kontinuierlich kommuniziert wurden, um mögliche Bedenken und Änderungswünsche frühzeitig diskutieren zu können. Des Weiteren wurde darauf geachtet, dass das neue Produktionskonzept nicht zu einer Zunahme an Hierarchieebenen bei DINA führt. Die erwähnte Rolle der Produktionsplanung soll beispielsweise von einem bestehenden Produktionsmitarbeitenden und nicht von einer neuen Managementposition übernommen werden

Vorteile:

Das erarbeitete Produktionskonzept zeigt DINA das Zielbild einer Produktion auf, die nach Lean-Gesichtspunkten organisiert und an geeigneten Stellen digital unterstützt wird. Durch intensives Auseinandersetzten mit den unternehmensspezifischen Anforderungen wurde sichergestellt, dass die Sollprozesse im Unternehmensalltag nachhaltig gelebt werden können. Die parallel laufende ERP-Einführung hat die Komplexität des Umsetzungsprojekts auf der einen Seite erhöht, gleichzeitig jedoch notwendigen Gestaltungsspielraum geschaffen.

In Kürze:

Das Umsetzungsprojekt baut auf den Ergebnissen des zuvor umgesetzten Mikroprojekts auf, in dessen Zuge das Konzept einer nach Lean-Gesichtspunkten organisierten und digital unterstützten Produktion entwickelt wurde. Das Umsetzungsprojekt umfasste im Wesentlichen die Spezifikation, Überprüfung und pilotweise Umsetzung des angestrebten Produktionskonzepts. Dabei wurden unternehmensspezifische Rahmenbedingungen sowie die parallellaufende ERP-Einführung berücksichtigt. DINA setzt im Anschluss an das Umsetzungsprojekt die Implementierung der Soll-Prozesse fort, sodass das Zielbild einer effizienten und weitgehend papierlosen Produktion Realität wird.

Hier finden Sie die Website der DINA Elektronik GmbH.