08 Dez M4.0-Veranstaltungen „Frühschicht in der Zukunft“ im virtuellen Demonstrationszentrum FZI House of Living Labs

Ein Rückblick der virtuellen Novemberveranstaltungen

Die Veranstaltungsreihe „Frühschicht in der Zukunft“ im House of Living Labs (HoLL) am FZI Forschungszentrum Informatik in Karlsruhe zeigte im November 2020 in zwei virtuellen Veranstaltungen erneut, wie die Lebens- und Arbeitswelt von morgen aussehen könnte: zu den Themenschwerpunkten Produktion und Gesundheit gaben Wissenschaftsexpert*innen vom FZI Karlsruhe Einblick in ihre Forschungsarbeiten.

„Frühschicht in der Zukunft“ zum Thema Gesundheit am 12.11.2020

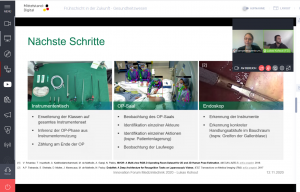

Die Digitalisierung im Gesundheitswesen erfährt gerade einen enormen Schub durch die CoronaPandemie. Ebenso erhöht der demografische Wandel die Dringlichkeit für smarte Digitalisierungslösungen, vor allem in der Pflege. Welche Potenziale der Digitalisierung sich aktuell im Bereich der Bildverarbeitung im Gesundheitswesen eröffnen, erörterte Lukas Kohout, stellvertretender Abteilungsleiter im FZIForschungsbereich Embedded Systems and Sensors Engineering, in seinem Impulsvortrag zu kamerabasiertem Tracking von Prozessschritten im medizinischen und pflegerischen Umfeld. Hier ging es konkret um die Verbesserung und bessere Planbarkeit der Arbeitsabläufe im Rahmen einer Operation: von der Reduzierung der Wartezeiten der Patientinnen und Patienten vor Beginn der Operation über das Überprüfen der Vollständigkeit des verwendeten Operationsbestecks nach der Operation bis hin zur dynamischen Planung nachgelagerter Prozesse. Darüber hinaus gab er einen breit gefächerten Einblick in aktuelle Forschungsprojekte: Er präsentierte aktuelle Demonstratoren zur Vitaldatenerfassung mit Kamerasystemen, Sensoren im Ohr und andere Wearables, er veranschaulichte die Möglichkeiten der intelligenten Raumausstattung durch einen mit Aktoren und Sensoren ausgestatteten Bürostuhl oder einen in der Küchenzeile integrierten Roboterarm im virtuellen FZI Living Labs smartHome/AAL (Ambient Assisted Living) und erläuterte die Möglichkeiten von Blockchain-Verfahren bei der digitalen Rezeptausstellung.Im Anschluss bot sich die Möglichkeit des virtuellen Austauschs mit Lukas Kohout.

Abbildung 2: FZI Living Lab smartHome/AAL: Technologien für Sicherheit, soziale Interaktion und Komfort.

Abbildung 3: Prototypische Prozesserfassung in Bezug auf Händedesinfektion und allgemein im OP-Umfeld im FZI Living Lab smart Home /AAL

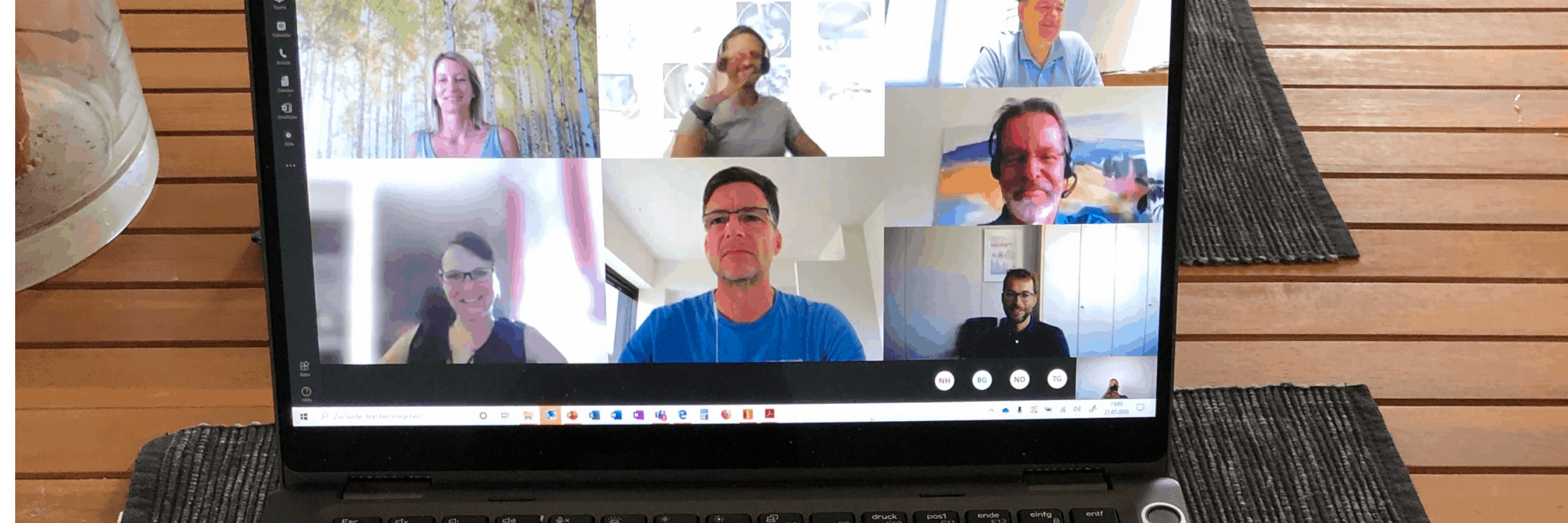

Abbildung 4 Screenshot der Veranstaltung “Frühschicht in der Zukunft” zum Thema Gesundheit und im spezifischen dem kamerabasiertem Tracking von Prozessschritten im medizinischen und pflegerischen Umfeld

„Frühschicht in der Zukunft“ zum Thema Produktion am 19.11.2020

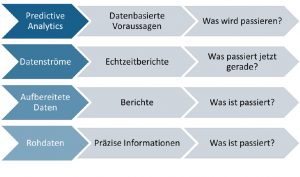

Auch in Themenfeld Produktion ist die Corona-Pandemie ein Treiber für Innovationen. So ist es von Vorteil, Maschinenanlagen ortsunabhängig überwachen zu können oder Maschinen mithilfe von Predictive-Maintenance-Methoden nur noch bei Bedarf durch Servicetechniker zu warten.

Welche Potenziale der Digitalisierung sich aktuell im Bereich Industrie 4.0 ergeben, erörterte Dr.-Ing. Stefan Schwab, Abteilungsleiter bei Embedded Systems and Sensors Engineering und Leiter des FZI Living Labs Industrial Intelligence. Hierbei ging es unter anderem um die Schlagwörter Industrial AI, Sicherheit, Industrial IoT oder Model-Based Control.

Auch im Rahmen dieser Veranstaltung gab es im Anschluss an den Fachvortrag eine rege und impulsgebende Diskussion und die Möglichkeit zur kooperativen Vernetzung.

Abbildung 5: FZI Living Lab Industrial Intelligence: Technologien für Automatisierung und Produktion.

Abbildung 6: Fahrerlose Transportsysteme der Zukunft: das autonome Smart-Electric-City-Bike im FZI Living Lab Industrial Intelligence.